- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

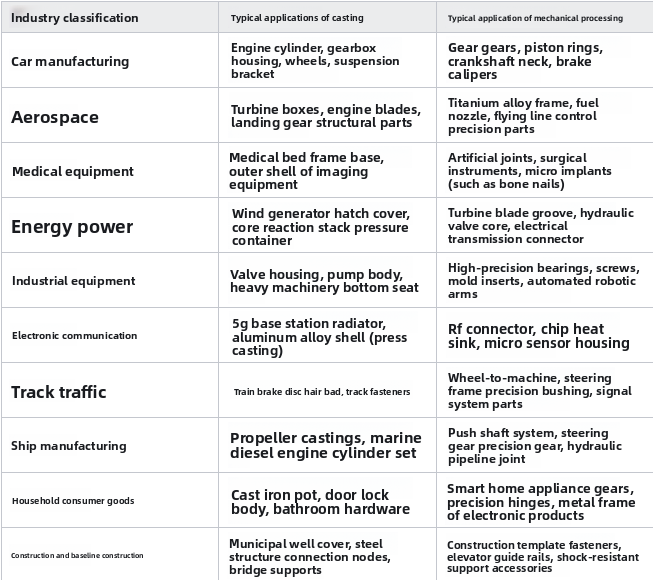

Где используются кастинг и обработка?

2025-08-20

Где используются кастинг и обработка?

Преимущества обработки: высокая точность:Многоосная ЧПУТехнология обеспечивает точность микронного уровня, что делает его особенно подходящим для сложных деталей с строгими требованиями размеров, таких как лопасти турбины и медицинские имплантаты. Быстрая реакция на небольшую партию: устранение необходимости развития сложных плесени, обработка может быть выполнена непосредственно из проектных файлов, значительно сокращение проверки прототипа и мелкомасштабные циклы производства. Стабильная повторяемость: программы ЧПУ и стандартизированные пути инструментов обеспечивают последовательные размеры деталей и качество поверхности на протяжении всего массового производства. Автоматизированное производство: системы ЧПУ автоматизируют весь процесс, снижают ручное вмешательство, минимизация эксплуатационных ошибок и повышение эффективности непрерывного оборудования. Широкая совместимость с материалами: совместима с металлами, инженерными пластмассами, керамикой и композитами, отвечающих разнообразным требованиям к эффективности материалов различных отраслей.

Недостатки обработки: ограниченная внутренняя структура. Обработка: сложные внутренние функции, такие как глубокие отверстия и полости, требуют множества изменений инструмента или пользовательского инструмента, что значительно увеличивает сложность обработки и затраты. Размерные ограничения: ограничено перемещением станка и жесткостью шпинделя, точная обработка негабаритных или тяжелых заготовков сложно.

Низкое использование ресурсов: процесс резки генерирует большое количество металлической стружки или пыли, что приводит к более высокой скорости потери сырья, чем аддитивное производство или процессы вблизи сети. Обработка обработки и литья: типы и технологии

Типы: фрезерование: использует вращающийся многорезовый инструмент для вырезания заготовки вдоль нескольких осей. Подходит для обработки плоских поверхностей, изогнутых поверхностей и сложных трехмерных конструкций, он широко используется в полостях плесени и производстве деталей специальной формы.

Поворот: комбинируя вращение заготовки с линейной подачей инструмента, он эффективно образует вращающиеся детали (такие как валы и рукава), способные обрабатывать внешние диаметры, внутренние отверстия и нити. Бурение: для проникновения материала используется спиральная буровая бит, чтобы сформировать круговое отверстие. Он поддерживает обработку сквозных отверстий, слепых отверстий и ступенчатых отверстий и обычно используется для массового производства расположения отверстий для компонентной сборки. Шлифование: высокоскоростная вращающаяся шлифовальная руль используется для выполнения микросоток на поверхности заготовки, повышая точность и отделку размера. Он подходит для восстановления края инструмента и высокой обработки гоночной трассы. Скучное: одноразовый скучный инструмент используется для расширения внутреннего диаметра предварительно просверленного отверстия, точно управляя коаксиальностью и цилиндрией отверстия. Он обычно используется для точных внутренних полостей обработки, таких как блоки двигателя и гидравлические клапаны. Протяжение: используйте протяжение с многоэтапным зубным профилем, чтобы сформировать ключ, сплайны или внутренние дыры в специальной форме за один раз. Этот метод высокоэффективен и предлагает стабильное качество поверхности, что делает его подходящим для массового производства передач и муфт. Резка проволоки: разрезание проводящих материалов, используя принцип электророзии.

Он может обрабатывать сложные контуры SuperHard Metals и особенно подходит для точных штамповок и формирования лезвия аэрокосмического двигателя. Планирование: Инструмент использует линейное возвратно -поступательное движение для вырезания плоскостей или канавок. Этот метод подходит для плоской обработки направляющих рельсов и базовых пластин больших стажных инструментов. Это просто работать, но относительно неэффективно.

Обработка электропарка: использует импульсные разряды для корродирования проводящих материалов. Он может обрабатывать микро-дыры, сложные полости и карбидные плесени, преодолевая ограничения твердости традиционной резки. Каждый процесс объединяется и применяется на основе характеристик инструментов, траектории движения и адаптивности материала, в совокупности, охватывая потребности всей отраслевой цепочки, от грубой обработки до сверхфинансирования. Типы литья: песчаное литье: кремнежный песок, глина или смоляные переплеты используются для создания одноразовых или полупостоянных форм. Полость пресс -формы образуется путем запечаткивания модели. Этот метод подходит для диверсифицированного производства металлов с высокой точки зрения, таких как чугунная и литая сталь.

Он обычно используется в производстве структурных компонентов, таких как блоки двигателя и клапаны. Литье из матрицы: расплавленное металл вжата в высокопрочную стальную форму на высокой скорости, быстро охлаждается и образуется. Он специализируется на массовом производстве тонкостенных тонкостенных частей нерухозных металлов, таких как алюминий, цинк и магний, и широко используется в продуктах с высокими поверхностными требованиями, такими как автомобильные детали и электронные корпусы. Инвестиционное литье: используется восковая форма вместо физической модели, покрытой несколькими слоями рефрактерного покрытия, чтобы сформировать керамическую оболочку. Потерянная восковая плесень расплавляется, а затем вводится расплавленным металлом. Он может воспроизвести сложные и тонкие структуры, такие как лопасти турбины и произведения искусства, и особенно подходит для небольших настройки высокотемпературных деталей сплавов в аэрокосмической области. Центробежная литья: используя центробежную силу, чтобы равномерно приклеить расплавленный металл к внутренней стенке вращающейся формы, он образует вращающиеся симметричные детали, такие как бесшовные трубы и концентраторы. Он сочетает в себе плотность материала и эффективность производства и в основном используется в производстве труб и подшипников. Литье низкого давления: жидкий металл плавно вводится в закрытую форму через давление воздуха, чтобы уменьшить турбулентность и окисление. Он используется для формирования полых деталей с требованиями высокой плотности, такими как алюминиевые концентраторы и головки цилиндров, и обладает преимуществами как стабильности процесса, так и использования материалов. В театре Lost-Foam используется пенопласт-пластиковый рисунок вместо традиционной плесени. Во время заливки рисунок испаряется и заполнен расплавленным металлом, что позволяет интегрированному производству отливок со сложными внутренними полостями. Этот метод подходит для однокурсника или мелкосерийных продуктов, таких как горнодобывающие машины и корпусы насоса и клапана. Непрерывное литье включает в себя непрерывное затвердевание расплавленного металла с помощью формы и литья с водяным охлаждением, непосредственно производящих стержней, тарелок или профилей.

Это значительно повышает эффективность формования материалов, таких как стальные и медные сплавы, и стало основным процессом для крупномасштабного производства в металлургической промышленности. Каждый метод литья адаптирована к характеристикам плесени, текучести металла и потребностям в производстве, что приводит к комплексным производственным возможностям, от художественных отливок до промышленных компонентов. Ключевые различия между обработкой и литьем: характеристики инструмента: обработка опирается на режущие инструменты, такие как резаки из фрезерования, упражнения и токарные станки, для непосредственной формы деталей, в то время как для литья требуются предварительные процессы, такие как изготовление модели и подготовка плесени для создания пространства для формирования. Цепочка инструментов покрывает весь процесс, от восковой резьбы до подготовки песчаной плесени. Контролируемая точностью использование обработкиСистемы с ЧПУДля достижения точности микронного уровня и особенно искусен в достижении высоких поверхностных отделений и сложных геометрических деталей. Однако на отливки влияют такие факторы, как точность плесени и усадка металла, требующие точного литья литья или литья инвестиций для достижения размерной консистенции.

Совместимость материала: литьевые материалы ограничены темой плавления и текучести. Песочная литья подходит для металлов с высокой точки зрения, таких как чугуна и литая сталь, в то время как лить Die фокусируется на сплавах с низким содержанием точек с низким содержанием мельницы, таких как алюминий и цинк. Обработка может обрабатывать широкий спектр материалов, включая металлы, инженерные пластмассы и керамику, с более широким спектром твердости. Сложность проектирования: обработка превосходна при формировании острых краев, тонкостенных конструкциях и точных отверстиях и слотах, но имеет ограничения при обработке закрытых конструкций, таких как глубокие полости и внутренние кривые. Литье может образовывать сложные компоненты с внутренними полостями и изогнутыми линиями (например, блоками двигателя), но детали менее острые. Производственная шкала: Casting предлагает преимущества затрат при крупномасштабном производстве, а плесени могут быть быстро воспроизведены после единой инвестиции. Обработка не требует форм и может вместить требования к малой сумме или однокурсникам посредством настройки программы, что обеспечивает большую гибкость.

Производительность части: обработанные детали имеют более однородные механические свойства из -за отсутствия дефектов затвердевания. Отливы, через такие процессы, как направленное затвердевание и термообработка для оптимизации структуры зерна, могут приблизиться к прочности исходного материала, но могут содержать микроскопические поры или включения. Эффективность разработки прототипа: обработка непосредственно отрывается от моделей САПР, завершая испытания прототипа в течение нескольких часов. Прототипы литья требуют разработки плесени и заливки металла, что занимает много времени, но инвестиционное литье может ускорить процесс, используя 3D-печать восковых узоров.

Общая структура затрат литья высока в начальных затратах на плесени, что делает ее подходящей для масштабного производства, чтобы ослабить стоимость за часть. Обработка, с другой стороны, не имеет затрат на плесени, а потери материала и затраты на рабочую силу линейно увеличиваются с размером партии, что делает ее более подходящей для продуктов с небольшим и средним или средним размером или высокой стоимостью. Эти два процесса дополняют друг друга в производственной отрасли: литье решает массовое производство сложных компонентов, в то время как обработка обеспечивает окончательную коррекцию точных функций, совместно поддерживая полную производственную цепь от пустого до готового продукта.